Bei thermischen Schneidanwendungen wie Plasma- und Laserschneiden entstehen große Mengen an Dämpfen und Partikeln, die ein Gesundheitsrisiko für Bediener und Schäden an Schneidmaschinen darstellen können.

In Schneidsystemen sind häufig Staubabscheider erforderlich, um die Belastung der Arbeiter durch Dämpfe zu verringern und zum Schutz teurer Komponenten von Schneidmaschinen beizutragen.Bei der Gestaltung des Staubentfernungssystems müssen die Herausforderungen verschiedener Faktoren im thermischen Schneidprozess für den Staubabscheider vollständig berücksichtigt werden.Zu diesen Faktoren gehören: Staubpartikelgrößenverteilung, Rauchkonzentration, Systemdruckverlust und das Risiko von brennbarem Staub.

Gängige thermische Schneidanwendungen: Trockenschneidetische

Hersteller von Schneidgeräten bieten in der Regel Trocken- oder Nassschneidtische an, die das zu schneidende Blech halten.Bei Trockenschneidplattformen wird üblicherweise ein Patronen-Staubabscheider verwendet und die Dämpfe werden durch den Luftkanal im Absaugtisch zum Staubabscheider geleitet.

Potenzielle Risiko- und Gefahrenanalyse

Wie bei jedem Prozess sollten Kunden eine Gefahrenanalyse durchführen, bevor sie sich für eine Staubabscheidelösung entscheiden.Bei allen thermischen Schneidprozessen treten in der Regel Funken auf und der gesammelte Staub ist meist brennbar und birgt Explosions- und Brandgefahr.Zündquellenlösungen sollten bei jedem Trockenstaubsammelsystem in Betracht gezogen werden.

Darüber hinaus sollte auch die Gefahr einer Vermischung verschiedener Metalle berücksichtigt werden.

In den letzten Jahren hat die OSHA die zulässigen Expositionsgrenzwerte für viele Stäube, darunter sechswertiges Chrom, deutlich gesenkt.Insbesondere bei Anwendungen, bei denen chromhaltige Metalle wie Edelstahl geschnitten werden, ist der Chromgehalt deutlich höher als bei anderen gängigen Metallen wie Kohlenstoffstahl oder Aluminium.Unter Emissionsbedingungen in Innenräumen tritt dieses Problem noch stärker in Erscheinung.

Dinge, die bei der Auswahl von Staubabscheidern beachtet werden müssen

Bei der Auswahl des Staubabscheiders für die Trockenschneideplattform muss zunächst das Luftvolumen bestimmt werden, das zur Kontrolle des Überströmens von Rauch und Staub erforderlich ist.Im Allgemeinen gilt: Je breiter der Schneidtisch, desto mehr Luftvolumen ist zum Auffangen der Dämpfe erforderlich und desto größer ist daher der erforderliche Staubabscheider.Auch andere Faktoren beeinflussen das Luftvolumen, darunter die Größe der Absaugeinheit, der Prozentsatz der Blechabdeckung und die Anzahl der Absaugeinheiten, die während des Schneidvorgangs gleichzeitig eingeschaltet sind.

Abluft-Werkbänke sind oft in mehrere Absaugeinheiten (oder Zonen) unterteilt, um den Gesamtluftstrom zu reduzieren, der zum effektiven Auffangen von Dämpfen erforderlich ist, und dadurch die Größe des Kollektors zu reduzieren.Passen Sie dann die Auswahl des Staubabscheiders an, basierend auf der Anzahl der Schneidköpfe, der Schneidtechnologie (Laser, Plasma, Autogen usw.), dem zu schneidenden Material und Faktoren wie Schneidgeschwindigkeit und Zeitzoneneinteilung des Brenners.Für größere Werkstücke können mehrere Schneidmaschinen in einem Absaugtisch kombiniert werden.

Der Luftstrom durch die Schneidplattform muss ausreichend sein, um einen Abwind über der Oberfläche der Plattform zu erzeugen, um die steigende Geschwindigkeit der Dämpfe zu überwinden.Die Abwindgeschwindigkeit ist die minimale Luftgeschwindigkeit, die erforderlich ist, um zu verhindern, dass Dämpfe und Partikel aus dem Schneidtisch entweichen. Sie beträgt typischerweise 150–250 Fuß/min für thermische Schneidanwendungen und muss je nach Design und Größe des Schneidtisches angepasst werden.

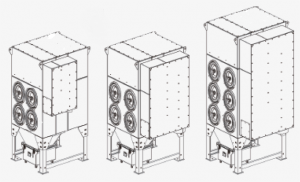

Lösungen und Vorteile von Staubabscheidern der CSDC-Serie

Die feinen Dämpfe, die bei thermischen Schneidanwendungen entstehen, erfordern hocheffiziente Patronen-Staubabscheider, um einen stabilen und zuverlässigen Systembetrieb zu gewährleisten.Unser Staubsammler bietet vor allem Designvorteile und -merkmale

Integriertes Design, kompakte Struktur, weniger Platzbedarf, einfache und bequeme Installation vor Ort und niedrige Installationskosten.

Es stehen mehrere Modelle zur Verfügung, um den Luftvolumenanforderungen verschiedener Schneidmodelle gerecht zu werden.

Geringe Größe, hohe Leistung, „Plug-and-Play“-Design und geeignet für den Dauerbetrieb.

Es gibt vier Lufteinlassoptionen in verschiedenen Richtungen, was für den Rohrleitungsanschluss vor Ort praktisch ist.

Ausgestattet mit einem integrierten Funkenkühler, um die Brandgefahr wirksam zu reduzieren.

Das Design mit sinkender Strömung verbessert die Filtrationsgenauigkeit und den Reinigungseffekt und gewährleistet gleichzeitig Sicherheit und Zuverlässigkeit.

Leicht zu reinigendes Staubbehälterdesign.

Für den Koppelbetrieb kann das System mit anderen Maschinen verbunden werden.

Das Oberflächenfiltermaterial ist fein gestaltet, um eine bessere Filterwirkung zu erzielen.Die Oberflächenfiltrationsleistung, mit Mikrofasern beschichtete Medien und nach unten gerichtete Luftströmungsmuster können die Leistung des Staubabscheiders erheblich verbessern.

1. Die Mikrofaserbeschichtung verbessert die Filtrationseffizienz (durch Abfang-, Diffusions- und Prallmechanismus) und selbst sehr feine Partikel können effektiv abgefangen und aus dem Rauchgasstrom entfernt werden.

2. Die Oberflächenfiltrationsfunktion der Mikrofaserbeschichtung ermöglicht das Abfangen feiner Partikel auf der Oberfläche der Filtermembran und kann durch Impulsreinigung effektiv abgeschält werden.3. Gewöhnliche Filtermaterialien, die keine superfeinen Fasern enthalten, führen normalerweise dazu, dass sich Partikel in den Medienfasern einbetten, die durch Impulsreinigungsenergie nur schwer entfernt werden können, und die Druckdifferenz steigt augenblicklich an, was zu einer Verringerung des Staubentfernungsluftvolumens führt der Schneidplattform und der Rauch kann nicht effektiv entfernt werden.

4. Der Abwärtsluftstrommodus ist auch wichtig, um den Differenzdruck bei thermischen Schneidanwendungen stabil zu halten.Wenn das Impulsreinigungssystem in Betrieb ist, trägt der Abwärtsstrom dazu bei, dass die feinen Rauchpartikel aus dem Inneren des Staubabscheiders ausgetragen werden, um eine Rückvermischung zu vermeiden.

Zeitpunkt der Veröffentlichung: 23.02.11