Cięcie termiczne, takie jak cięcie plazmowe i laserowe, generuje duże ilości oparów i cząstek, które mogą stanowić zagrożenie dla zdrowia operatorów i uszkodzenie maszyn do cięcia.

Często w systemach cięcia wymagane są odpylacze, aby zmniejszyć narażenie pracowników na opary i pomóc chronić drogie elementy maszyn do cięcia.Projektując system odpylania, należy w pełni uwzględnić wyzwania, jakie niosą ze sobą różne czynniki w procesie cięcia termicznego przed odpylaczem.Czynniki te obejmują: rozkład wielkości cząstek pyłu, stężenie dymu, utratę ciśnienia w systemie i ryzyko powstania pyłu palnego.

Typowe zastosowania cięcia termicznego: Stoły do cięcia na sucho

Producenci sprzętu do cięcia zazwyczaj oferują stoły do cięcia na sucho lub na mokro, które utrzymują cięty arkusz.W przypadku platform do cięcia na sucho zwykle stosuje się odpylacz kasetowy, a opary kierowane są do odpylacza poprzez kanał powietrzny w stole dolnym.

Analiza potencjalnego ryzyka i zagrożeń

Podobnie jak w przypadku każdego procesu, przed wyborem rozwiązania do usuwania pyłu klienci powinni przeprowadzić analizę zagrożeń.W każdym procesie cięcia termicznego zwykle pojawiają się iskry, a zebrany pył jest w większości palny, co stwarza ryzyko eksplozji, pożaru.W przypadku każdego systemu odpylania na sucho należy rozważyć rozwiązania dotyczące źródła zapłonu.

Ponadto należy wziąć pod uwagę ryzyko zmieszania różnych metali.

W ostatnich latach OSHA znacząco obniżyła dopuszczalne limity narażenia dla wielu pyłów, w tym sześciowartościowego chromu.Szczególnie w zastosowaniach, w których skrawane są metale zawierające chrom, takie jak stal nierdzewna, zawartość chromu jest znacznie wyższa niż w przypadku innych powszechnie stosowanych metali, takich jak stal węglowa lub aluminium.W warunkach emisji w pomieszczeniach zamkniętych problem ten będzie bardziej widoczny.

Kwestie wymagające uwagi przy wyborze odpylacza

Przy wyborze odpylacza do platformy do cięcia na sucho należy najpierw określić ilość powietrza wymaganą do kontrolowania nadmiaru dymu i pyłu.Ogólnie rzecz biorąc, im szerszy stół do cięcia, tym większa ilość powietrza jest wymagana do wychwytywania oparów, a zatem tym większy jest wymagany odpylacz.Na ilość powietrza wpływają również inne czynniki, w tym wielkość jednostki odsysającej, procent pokrycia arkusza i liczba jednostek odciągowych włączonych jednocześnie podczas procesu cięcia.

Stoły warsztatowe z systemem Downdraft są często podzielone na wiele jednostek ssących (lub stref), aby zmniejszyć całkowity przepływ powietrza wymagany do skutecznego wychwytywania oparów, zmniejszając w ten sposób rozmiar kolektora.Następnie dostosuj dobór odpylacza w oparciu o liczbę głowic tnących, technologię cięcia (laser, plazma, paliwo tlenowe itp.), cięty materiał oraz takie czynniki, jak prędkość cięcia i podział strefy czasowej palnika.W przypadku większych detali można połączyć kilka maszyn do cięcia w jednym stole dolnym.

Przepływ powietrza przez platformę tnącą musi być wystarczający, aby wytworzyć prąd zstępujący nad powierzchnią platformy i pokonać rosnącą prędkość spalin.Prędkość opadania to minimalna prędkość powietrza wymagana, aby zapobiec wydostawaniu się oparów i cząstek ze stołu do cięcia, zwykle 150–250 stóp/min w przypadku zastosowań związanych z cięciem termicznym i należy ją dostosować w zależności od konstrukcji i rozmiaru stołu do cięcia.

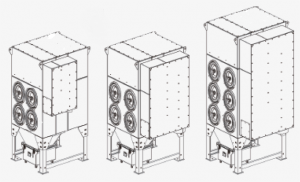

Rozwiązania i zalety odpylaczy serii CSDC

Drobne opary powstające podczas cięcia termicznego wymagają wysokowydajnych odpylaczy kasetowych, aby zapewnić stabilną i niezawodną pracę systemu.Nasz odpylacz ma głównie zalety i funkcje konstrukcyjne

Zintegrowana konstrukcja, zwarta konstrukcja, mniejsze zajmowanie terenu, prosta i wygodna instalacja na miejscu oraz niski koszt instalacji.

Dostępnych jest wiele modeli spełniających wymagania dotyczące objętości powietrza w różnych modelach cięcia.

Mały rozmiar, wysoka wydajność, konstrukcja typu „plug and play” i możliwość pracy ciągłej.

Istnieją cztery opcje wlotu powietrza w różnych kierunkach, co jest wygodne w przypadku podłączenia rurociągu na miejscu.

Wyposażona w zintegrowaną chłodnicę iskier, która skutecznie zmniejsza ryzyko pożaru.

Konstrukcja z opadającym przepływem zwiększa dokładność filtracji i efekt czyszczenia, zapewniając jednocześnie bezpieczeństwo i niezawodność.

Konstrukcja pojemnika na kurz, łatwa w czyszczeniu.

System można połączyć z innymi maszynami w celu uzyskania połączenia.

Materiał filtra powierzchniowego został precyzyjnie zaprojektowany, aby uzyskać lepszy efekt filtrowania.Wydajność filtracji powierzchniowej, media powlekane mikrofibrą i wzorce przepływu powietrza w dół mogą znacznie poprawić wydajność odpylacza.

1. Powłoka z mikrofibry poprawia skuteczność filtracji (poprzez: mechanizm przechwytywania, dyfuzji i uderzenia), dzięki czemu nawet bardzo drobne cząstki można skutecznie przechwycić i usunąć ze strumienia spalin.

2. Funkcja filtracji powierzchniowej powłoki z mikrofibry umożliwia przechwytywanie drobnych cząstek na powierzchni membrany filtra i można je skutecznie odkleić poprzez czyszczenie pulsacyjne.3. Zwykłe materiały filtracyjne, które nie zawierają bardzo drobnych włókien, zwykle powodują osadzanie się we włóknach nośnika cząstek, które są trudne do usunięcia za pomocą impulsowej energii czyszczącej, a różnica ciśnień natychmiastowo wzrasta, co skutkuje zmniejszeniem objętości powietrza usuwającego pył platformę tnącą i nie można skutecznie usunąć dymu.

4. Tryb przepływu powietrza w dół ma również kluczowe znaczenie dla utrzymania stabilnej różnicy ciśnień w zastosowaniach cięcia termicznego.Gdy działa system czyszczenia pulsacyjnego, przepływ w dół pomaga w usunięciu drobnych cząstek dymu z wnętrza odpylacza, aby uniknąć mieszania wstecznego.

Czas publikacji: 11-02-23