เป็นเรื่องยากสำหรับเราที่จะทำให้หัวตัดปราศจากมลภาวะโดยสิ้นเชิง แต่เราสามารถขยายเวลาการบริการและลดระดับมลพิษด้วยวิธีการบางอย่างได้ เพื่อปรับปรุงอายุการใช้งานของหัวตัดและลดค่าใช้จ่ายในการบำรุงรักษาและซ่อมแซม .

สำหรับปัจจัยการปนเปื้อนที่ระบุไว้ข้างต้นซึ่งนำไปสู่เลนส์หัวตัด มาตรการที่เกี่ยวข้องสามารถดำเนินการได้ดังต่อไปนี้:

1. ปรับปรุงวิธีการติดตั้งหัวไฟเบอร์ออปติก

ปรับปรุงวิธีการติดตั้งให้เสียบหัวไฟเบอร์ออปติกในแนวนอนเข้ากับหัวตัดและล็อคไว้โปรดทราบว่าสภาพแวดล้อมโดยรอบควรสะอาดที่สุดเท่าที่จะเป็นไปได้หากมีอนุภาคแขวนลอย (ฝุ่น) อยู่รอบๆ จำนวนมาก แนะนำให้ทำงานนี้ก่อนเข้าทำงาน 6.00 น.

2. ปรับปรุงผลการปิดผนึกของหัวตัด

ตามระดับการผลิตเครื่องจักรกลในปัจจุบัน แม้จะมีเทคโนโลยีเยอรมันที่ทันสมัยที่สุด หัวตัดเลเซอร์ก็ไม่สามารถปิดผนึกได้อย่างสมบูรณ์ในกระบวนการใช้งานในภายหลัง ฝุ่นจะเข้าไปปนเปื้อนเลนส์อย่างหลีกเลี่ยงไม่ได้เหตุผลก็คืออุณหภูมิของหัวตัดจะเพิ่มขึ้นในระหว่างกระบวนการตัด (หัวตัด

เมื่ออุณหภูมิเป็น<55*C สามารถตัดได้ตามปกติ) ความดันอากาศภายในจะเพิ่มขึ้น และก๊าซส่วนหนึ่งจะถูกกดออกจากหัวตัดและปล่อยออกสู่สิ่งแวดล้อมโดยรอบหลังจากที่หัวตัดหยุดทำงาน (หลังจากที่คนงานเลิกงาน) เมื่ออุณหภูมิภายในลดลงถึงอุณหภูมิแวดล้อม ความกดอากาศภายในจะต่ำกว่าความกดอากาศโดยรอบ และอากาศภายนอกมีฝุ่น

ก๊าซจะถูกกดเข้าไปในหัวตัดจนกระทั่งแรงดันอากาศภายในและภายนอกสมดุล ณ จุดที่หัวตัดมีการปนเปื้อน

แนวคิดในการแก้ปัญหานี้คือการรักษาความดันอากาศภายในหัวตัดให้เป็นค่าบวกเสมอ (มากกว่าความดันอากาศโดยรอบ) เพื่อแยกก๊าซฝุ่นในสิ่งแวดล้อมไม่ให้เข้าสู่หัวตัด

วิธีการปรับปรุงมีดังนี้:

(1) ป้อนก๊าซที่สะอาด แห้ง และไร้น้ำมันเข้าไปในหัวตัดเสมอ (แนะนำให้ใช้ไนโตรเจน ความดัน 0.15 บาร์<0.3bar);<ขr /> (2) ติดตั้งระบบช่วยหายใจ และรักษาด้านในของหัวตัดให้อยู่ในสถานะแรงดันบวกเสมอ

3. เปลี่ยนกระจกป้องกันอย่างถูกต้อง

เมื่อเปลี่ยนกระจกป้องกันจะต้องรวดเร็วและขณะดึงกล่องหน้าต่างกระจกป้องกันออก ให้ปิดหน้าต่างด้านบนของหัวตัดด้วยเทปกระดาษทันที (ช่องติดตั้งของกล่องหน้าต่างกระจกป้องกันการตัด) และอย่าให้สิ่งสกปรกสัมผัสโดนแว่นตาป้องกันในขณะที่ผู้ปฏิบัติงานไม่สามารถพูดได้ (เพื่อป้องกันไม่ให้น้ำลายกระเด็นไปป้องกัน

กระจกเงา).

4. การออกแบบลำดับการควบคุมเครื่องมือเครื่องจักรที่เหมาะสม

ความเร็วการแพร่กระจายของแสงมากกว่าความเร็วในการส่งก๊าซ และก๊าซตัดจะล่าช้าเมื่อตัดหรือเจาะเลเซอร์เริ่มการประมวลผลและก๊าซในการตัดยังไม่ถึงความดันหรืออัตราการไหลที่ต้องการ ส่งผลให้เกิดการปนเปื้อนของกระจกป้องกัน

วิธีการปรับปรุงมีดังนี้:

(1) แก้ไขจังหวะเวลาของเอาต์พุตแสงและเอาต์พุตของก๊าซ (ตัดแก๊ส) สั่งให้เอาต์พุตของแก๊ส - รอสักครู่ (รอแก๊ส) - เอาต์พุตของแสง - การประมวลผล

(2) ก๊าซ (ก๊าซป้องกัน) ซึ่งจะรักษาความดันที่แน่นอนในระหว่างกระบวนการประมวลผลทั้งหมด ลำดับการประมวลผล: สั่งการประมวลผลล่วงหน้าของก๊าซป้องกัน - แผ่น (อ่านข้อมูลการประมวลผลและกำหนดแหล่งกำเนิด ฯลฯ ) - สั่งก๊าซเจาะ - สั่งงานเลเซอร์เจาะ - สั่งตัดแก๊ส - สั่งตัดเลเซอร์ (ตัดคอนทัวร์) - ปลายตัดคอนทัวร์ - ค้นหาตำแหน่งถัดไปอย่างรวดเร็ว - สั่งงานแก๊สเจาะ - สั่งงานเลเซอร์เจาะ - สั่งตัดแก๊ส - สั่งตัดเลเซอร์ ( โครงร่างการตัด) - สิ้นสุดการตัดโครงร่าง - รอบ - สิ้นสุดกระบวนการตัด - แก๊สป้องกันปิด - สิ้นสุดโปรแกรมแก๊ส

5. ข้อมูลกระบวนการตัดที่เหมาะสม

การใช้ข้อมูลกระบวนการตัดที่เหมาะสมจะหลีกเลี่ยงการปนเปื้อนของหัวตัดที่เกิดจากการตัดที่ผิดปกติ

6. ใช้ชิ้นส่วนที่สึกหรอที่มีคุณสมบัติเหมาะสม

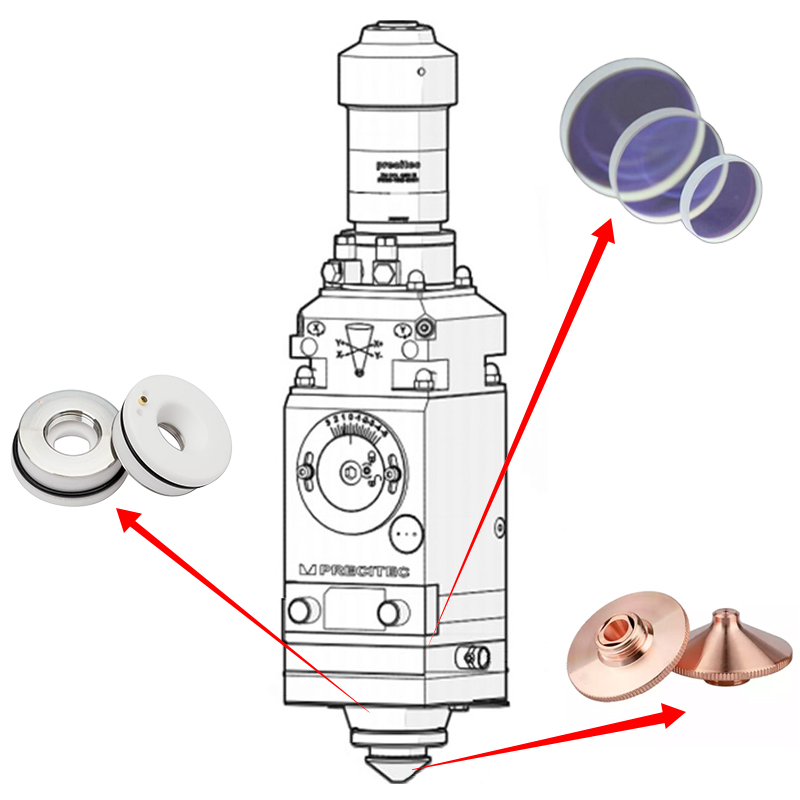

การเลือกชิ้นส่วนที่สวมใส่ที่มีคุณสมบัติเหมาะสม เช่น แว่นตาป้องกันและโอริง จะช่วยในการปิดผนึกหัวตัด

7. วิธีการใช้งานที่ถูกต้อง

ใช้เครื่องมือกลอย่างถูกต้องตามข้อกำหนดการใช้งานของผู้จำหน่ายอุปกรณ์

8. วิธีการบำรุงรักษาที่ถูกต้อง

ตรวจสอบให้แน่ใจว่าหัวตัดสะอาดและแห้ง และทำความสะอาดทุกวัน

บทส่งท้าย

ด้วยการใช้วิธีการป้องกันมลพิษข้างต้น สภาพมลพิษของเลนส์ออปติคัลในหัวตัดไฟเบอร์ออปติกได้รับการปรับปรุงอย่างมากการใช้งานจริงแสดงให้เห็นว่าตราบใดที่การบำรุงรักษาตามปกติและใส่ใจในรายละเอียด ชิ้นส่วนจะไม่ถูกตัดและทิ้งบ่อยครั้ง อายุการใช้งานของเลนส์จะนานขึ้น และประสิทธิภาพการผลิตของอุปกรณ์จะดีขึ้น

เวลาโพสต์: 20-08-22