Es difícil para nosotros hacer que el cabezal de corte esté absolutamente libre de contaminación, pero podemos extender el tiempo de servicio y reducir el grado de contaminación a través de algunos métodos, para mejorar la vida útil del cabezal de corte y reducir sus costos de mantenimiento y reparación. .

Para los factores de contaminación enumerados anteriormente que conducen al corte de la lente del cabezal, se pueden tomar las medidas correspondientes de la siguiente manera:

1. Mejorar el método de instalación del cabezal de fibra óptica.

Mejore el método de instalación para que el cabezal de fibra óptica se inserte horizontalmente en el cabezal de corte y se bloquee.Tenga en cuenta que el entorno circundante debe estar lo más limpio posible.Si hay muchas partículas en suspensión (polvo) alrededor, se recomienda realizar este trabajo antes de ir a trabajar a las 6:00 de la mañana.

2. Mejorar el efecto de sellado del cabezal de corte.

Según el nivel actual de fabricación mecánica, incluso con la tecnología alemana más avanzada, el cabezal de corte por láser no se puede sellar completamente.En el proceso de uso posterior, inevitablemente entrará polvo y contaminará la lente.La razón es que la temperatura del cabezal de corte aumenta durante el proceso de corte (el cabezal de corte

Cuando la temperatura es<55*C, se puede cortar normalmente), la presión interna del aire aumentará y parte del gas será expulsado del cabezal de corte y emitido al entorno circundante.Después de que el cabezal de corte deja de funcionar (después de que los trabajadores salen del trabajo), cuando la temperatura interna desciende a la temperatura ambiente, la presión del aire interno es menor que la presión del aire ambiente y el aire externo contiene polvo.

El gas se presionará dentro del cabezal de corte hasta que las presiones de aire interna y externa se equilibren, momento en el cual el cabezal de corte se contamina.

La idea para resolver este problema es mantener la presión del aire dentro del cabezal de corte siempre positiva (mayor que la presión del aire ambiental), para aislar el gas de polvo del ambiente para que no ingrese al cabezal de corte.

Los métodos de mejora son los siguientes:

(1) Siempre introduzca gas limpio, seco y sin aceite en el cabezal de corte (se recomienda nitrógeno, presión de 0,15 bar).<0,3bar);<br /> (2) Instale el sistema de respiración y mantenga siempre el interior del cabezal de corte en un estado de presión positiva.

3. Reemplazar correctamente el espejo protector

Al reemplazar el espejo protector, se requiere ser rápido;y mientras saca la caja de la ventana del espejo protector, selle inmediatamente la ventana superior del cabezal de corte con cinta de papel (la abertura de instalación de la caja de la ventana del espejo protector de corte) y no permita que nada sucio la toque.Gafas protectoras, mientras el operador no puede hablar (para evitar que la saliva salpique la protección).

espejo).

4. Diseño razonable de la secuencia de control de la máquina herramienta.

La velocidad de propagación de la luz es mayor que la velocidad de transmisión del gas y el gas de corte se retrasará al cortar o perforar.El láser comienza a procesar y el gas de corte aún no ha alcanzado la presión o el caudal requeridos, lo que provoca la contaminación del espejo protector.

Los métodos de mejora son los siguientes:

(1) Modifique el tiempo de salida de luz y salida de gas (gas de corte), indique la salida de gas - espere un tiempo determinado (espera de gas) - salida de luz - procesamiento.

(2) El gas (gas de protección) que siempre mantiene una cierta presión durante todo el proceso de procesamiento, la secuencia de procesamiento: ordenar el gas de protección - preprocesamiento de la placa (leer los datos de procesamiento y definir el origen, etc.) - ordenar el gas de punción - ordenar el láser de punción - ordenar el gas de corte - ordenar el láser de corte (cortar contorno) - contornear el extremo de corte - localizar rápidamente el siguiente contorno - ordenar el gas de punción - ordenar el láser de punción - ordenar el gas de corte - ordenar el láser de corte ( contorno de corte) - Fin de corte de contorno - ciclo - fin del proceso de corte - cerrar gas de protección - fin del programa de gas.

5. Datos razonables del proceso de corte.

El uso de datos razonables del proceso de corte evitará la contaminación del cabezal de corte causada por un corte anormal.

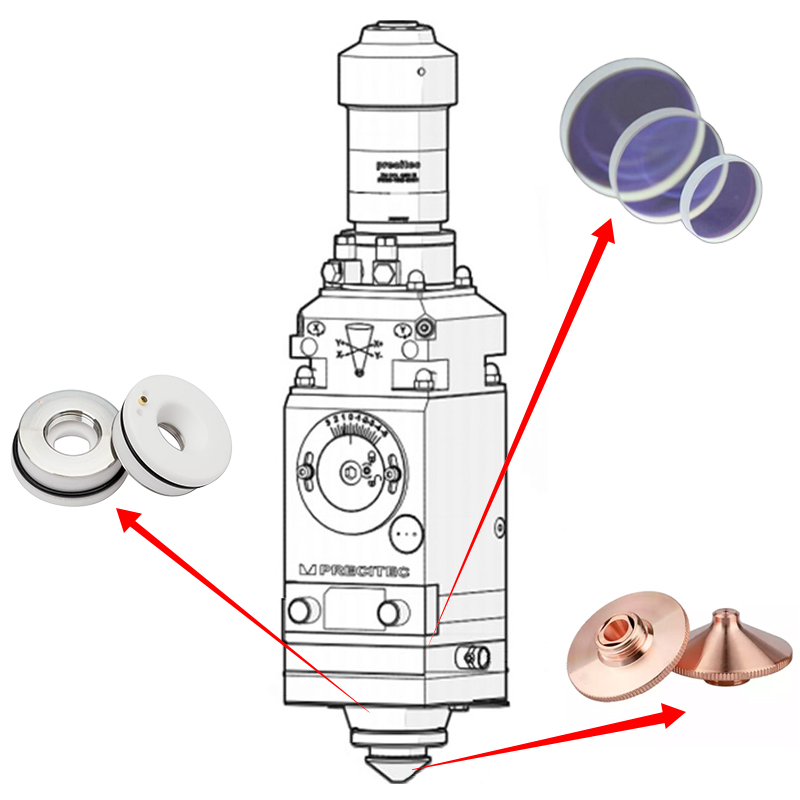

6. Utilice piezas de desgaste calificadas

La selección de piezas de desgaste calificadas, como gafas protectoras y juntas tóricas, ayudará a sellar el cabezal de corte.

7. Método de operación correcto

Utilice la máquina herramienta correctamente de acuerdo con los requisitos de uso del proveedor del equipo.

8. Método de mantenimiento correcto

Asegúrese de que el cabezal de corte esté limpio y seco, y límpielo diariamente.

Epílogo

Mediante la aplicación del método de prevención de la contaminación anterior, se mejora enormemente la condición de contaminación de la lente óptica en el cabezal de corte de fibra óptica.La aplicación práctica muestra que siempre que se realice un mantenimiento regular y se preste atención a los detalles, las piezas no se cortarán ni desecharán con frecuencia, se prolongará la vida útil de la lente y se mejorará la eficiencia de producción del equipo.

Hora de publicación: 20-08-22